Pentru dezvoltarea forţelor şi momentelor şi realizarea mişcărilor în sistemele mecatronice se utilizează sisteme de acţionare de cele mai diferite tipuri şi forme de energie. Pentru cuprinderea tuturor acestor dispozitive tehnice într-o singură noţiune, se utilizează, în literatura străină, termenul de actor (de la verbul englez „to act” = a acţiona), care include toate elementele de ieşire, destinate producerii de forţe şi mişcări.

Actorul include două componente de bază, una care furnizează energia necesară, în baza semnelelor primite de la sistemul numeric de comandă, cea de-a doua care transformă energia primită în energie mecanică, utilizată pentru dezvoltarea de forţe/momente şi/sau efectuarea mişcărilor. În cazul utilizării energiei electrice, prima componentă poate fi implementată, de la caz la caz, cu un simplu releu sau cu un bloc de tranzistoare de putere, cu logica şi circuitele de reacţie adecvate, după cum, în cazul utilizării energiei hidraulice sau pneumatice, distribuirea acesteia se poate face cu ventile simple sau cu servoventile.

Forme de energie şi efecte pentru realizarea unor acţiuni mecanice

În măsura în care cele două componente sunt distincte, cea de-a doua este încadrată, în cele mai multe cazuri în noţiunea de motor.

Vorbim despre:

-motoare electrice, rotative (motorul pas cu pas, motorul de curent continuu,motorul sincron, motorul asincron) sau liniare (motorul pas cu pas liniar, motorul asincron liniar);

-motoare fluidice (hidraulice sau pneumatice) liniare (cilindrii hidraulici/pneumatici) sau rotative (cu palete, cu pistoane axiale, cu pistoane radiale).

Constructia si functionarea motoarelor pas cu pas

MPP sunt de mai multe feluri: rotative sau liniare, numărul înfăşurărilor de comandă variind între unu si cinci.

Din punct de vedere al construcţiei circuitului magnetic sunt trei tipuri principale:

a. cu reluctanţă variabilă (de tip reactiv);

b. cu magnet permanent (de tip activ);

c. hibride.

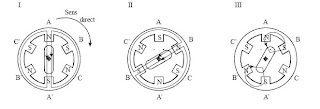

MPP cu reluctanţă variabilă

Are atât statorul cât si rotorul prevăzute cu dinţi uniform distribuiţi, pe cei ai statorului fiind montate înfăşurările de comandă.

Rotorul este pasiv. La alimentarera unei/unor faze statorice, el se roteşte de aşa manieră, încât liniile de câmp magnetic să se închidă după un traseu de reluctanţă minimă, adică dinţii rotorici să se găsească, fie faţă în faţă cu cei statorici (fig. I şi II), fie plasaţi după bisectoarea unghiului polilor statorici (fig. III). Acest tip de motor asigură paşi unghiulari mici şi medii şi poate opera la frecvenţe de comandă mari, însă nu memorează poziţia (nu asigură cuplu electromagnetic în lipsa curentului prin fazele statorului – respectiv, nu are cuplu de menţinere).

Figura permite deducerea unor concluzii deosebit de importante, legate de modurile de comandă a MPP. Astfel, în poziţiile I şi II este alimentată câte o singură fază statorică, AA’, respectiv BB’. Rotorul se va deplasa în paşi întregi:

p = 360/(f·z) = 360/(3·2) = 600 unde, f reprezintă numărul de faze ale statorului (f=3 – AA’, BB’, CC’), iar z, numărul de dinţi ai rotorului (z = 2 – un nord şi un sud).

Acest mod de comandă poartă denumirea de comandă în secvenţă simplă.

Poziţia III prezintă posibilitatea de comandă a mişcării rotorului prin alimentarea simultană a câte 2 faze: AA’+BB’; BB’+CC’; CC’+AA’. Rotorul se va poziţiona în paşi întregi, la jumătatea unghiului dintre polii statorici. Creşte momentul dezvoltat de motor.

Acest mod de comandă se numeşte în secvenţă dublă.

MPP hibrid este o combinaţie a primelor două tipuri,

îmbinând avantajele ambelor şi fiind varianta de MPP

utilizată în marea majoritate a aplicaţiilor.

În cazul unui MPP hibrid, rotorul este constituit

dintr-un magnet permanent, dispus longitudinal,

la ale cărui extremităţi sunt fixate două coroane

dinţate din material feromagnetic (fig.a).

Dinţii unei coroane constituie polii nord, iar dinţii

celeilalte coroane, polii sud. Dinţii celor două coroane

sunt decalaţi spaţial, astfel încât, dacă un dinte al unei coroane se găseşte în dreptul unui dinte statoric, dintele rotoric de pe cealaltă coroană să se afle la jumătatea unghiului dintre doi dinţi statorici.

Mărimi caracteristice ale motoarelor pas cu pas

1.Unghiul de pas este unghiul cu care se deplasează rotorul la aplicarea unui impuls de comandă.

2. Frecvenţa maximă de start-stop în gol este frecvenţa maximă a impulsurilor de comandă, la care motorul poate porni, opri sau reversa fără pierderi de paşi.

3. Frecvenţa limită de pornire reprezintă frecvenţa maximă a impulsurilor de comandă, cu care MPP poate porni, fără pierderi de paşi, pentru un cuplu rezistent şi un moment de inerţie date.

4. Cuplul limită de pornire reprezintă cuplul rezistent maxim la arbore, cu care MPP poate porni, la o frecvenţă si un moment de inerţie date, fără pierderi de paşi

5. Caracteristica limită de pornire defineşte domeniul cuplu-frecvenţă de comandă limită, în care MPP poate poni fără pierderi de paşi (curba Start-Stop pentru pornire în gol – JL = 0, respectiv curba cu linie întreruptă pentru pornire în sarcină – JL ≠0).

6. Frecvenţa maximă de mers în gol este frecvenţa maximă a impulsurilor de comandă pe care o poate urmări motorul, fără pierderea sincronismului

7. Frecvenţa limită de mers reprezintă frecvenţa maximă cu care poate funcţiona un MPP, pentru un cuplu rezistent si un moment de inerţie date.

8. Cuplul limită de mers reprezintă cuplul rezistent maxim, cu care poate fi încărcat un MPP pentru un moment de inerţie dat şi o frecvenţă de comandă cunoscută.

9. Caracteristica de mers defineşte domeniul cuplu limită de mers-frecvenţă limită de mers în care MPP poate funcţiona în sincronism, fără pierderi de pasi.

10. Viteza unghiulară (w) poate fi calculată ca produs dintre unghiul de pas si frecvenţa de comandă.

11. Puterea la arbore este puterea utilă la arborele motorului, corespunzătoare punctului de funcţionare de pe caracteristica de mers, punct caracterizat de cuplul limită de mers şi de frecvenţa maximă de mers.

12. Cuplul de menţinere este egal cu cuplul rezistent maxim, care poate fi aplicat la arborele motorului cu fazele nealimentate, fără ca să provoace rotirea continuă a rotorului.

Metode de comandă a motoarelor pas cu pas

Comanda unui motor în buclă deschisă (sus) şi buclă închisă (schema de jos)

Circuite integrate pentru comanda servomotoarelor de curent continuu

Circuite integrate pentru comanda motoarelor de c.c. cu perii Schema simplificată a controllerului de curent PWM

În cazul multor sisteme mecatronice, cum ar fi roboţii mobili, echipamentele periferice ale calculatoarelor, autovehiculele etc. se utilizează servomotoare de curent continuu cu comutaţie mecanică. Structura de bază a acestor servomotoare şi a amplificatoarelor de putere, care servesc la comanda lor, este unitară în întreaga lume.

Controlul bidirectional presupune utilizarea unor punţi în H, care conţin patru tranzistoare de putere, şi sunt comandate cu semnale PWM, generate de un procesor numeric. Viteza motorului de curent continuu poate fi modificată prin schimbarea lăţimii impulsurilor utilizate pentru comanda tranzistoarelor de putere.

Există un număr foarte mare de circuite integrate, cu diferite nivele de complexitate şi de la multe firme producătoare, care includ punţi de putere în H, cum ar fi: L293/L293D, LMD18200, LMD18201, LMD18245, L6227 etc